چاپ دیجیتال غالبا به عنوان چاپ فوری شناخته شده که میتواند کارهای چاپی را در سریعترین زمان ممکن به اتمام برساند. در اینجا به توضیح مختصری در مورد یکی از روشهای چاپ دیجیتـال که به عنـوان چـاپ فـوری شناختـه شـده میپردازیـم، ایـن روش کـه الکتروفتوگـرافی یـا زیـروگـــرافی (Xerography) نـام دارد و در سـال 1938 توسـط چستر اف کارلسون (Chester f Carlson) اختراع شد، یک شیوه فتوکپی خشک میباشد که از هیچ مایع شیمیایی در آن استفاده نمیشود. این روش چاپ را میتوان یکی از خاص ترین فرایندهای چاپ دیجیتال دانست.

روشهای چاپ فوری:

1) روش چاپ دیجیتال الکتروفتوگرافی:

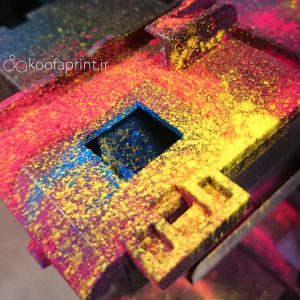

از دو نوع جامد پودری (تونر) یا مرکب مایع (شیوه دیجیتال مرکبی) در این روش استفاده میشود:

2) روش تونری:

این شیوه چاپ که کمی پیچیده میباشد از طریق باردار کردن درام چرخانی توسط شعاع نور لیزر، تشکیل تصویر توسط مرکبهای پودری (تونر) که قابلیت باردار شدن دارند و ذوب شدن این تونرها و تبدیلشان از حالت پودری و جامد به حالت مایع غلیظ روی سطح کاغذ، انجام میشود. سیستمهای تونری میتوانند با سرعتی بالا، تصاویری را که از ذوب شدن پودر رنگ روی کاغذ شکل میگیرند ایجاد کنند، این شیوه چاپ به اندازه روش دیگر دیجیتال (جوهرافشان) دیجیتالی نشده و برخی از کارشناسان حوزه چاپ معتقد هستند که روش تونری را نمی توان به عنوان یک چاپ دیجیتال در نظر گرفت، زیرا در آن واسطههای آنالوگ متعددی بین سطوح چاپی و مخزن رنگ وجود دارد؛ اما به دلیل سرعت بالای چاپ، در امور صنعتی به کار رفته و در ردیف کارآمدترین سیستمهای چاپ دیجیتال مخصوصا در ابعاد متوسط به حساب میآید.

3) روش دیجیتال مرکبی:

این روش به جای تونر از مرکبهای رنگی مایع در فرایند اصلی خود بهره برده، که برای کارهای پرتیراژ بسیار مناسب میباشد. خروجی دستگاه چاپ الکتروفتوگرافی از کیفیت بالایی برخوردار است اما به دلیل پیچیدگی، از گستردگی سیستمهای تونری برخوردار نیست. از مزایای منحصر به فرد این شیوه چاپ میتوان به امکان استفاده از رنگهای اسپات (Spot) به صورت کانالهای رنگی مجزا و یا چاپ ۶ رنگ HI-FI اشاره نمود. این تکنولوژی ابتدا در انحصار کمپانی Indigo قرار داشت. اندکی بعد تلاش زیادی برای گسترش آن صورت گرفت اما به دلیل محدودیتهایی نظیر قیمت بالای آن و همچنین ابعاد کار چاپی، توسعه چندانی نداشته است. دستگاه چاپ الکتروفتوگرافی در ترکیب با یک اسکنر به عنوان دستگاههای کپی یا لیزری شناخته میشود.

4) فرآیند چاپ دیجیتال الکتروفتوگرافی:

فرآیند این نوع چاپ را میتوان در شش مرحله بارگیری، تصویرنگاری، مرکبزنی، انتقال تونر، تثبیت تونر و پاکسازی درام، خلاصه کرد که در زیر به شرح مختصر هر یک از این مراحل میپردازیم:

مرحله اول ـ بارگیری:

- ابتدا باید یک بارالکتریسیته ساکن با قدرت حداقل 600 ولت بطور منظم بر روی غلتک توزیع شود.

مرحله دوم ـ تصویرنگاری:

- در چاپ الکتروفتوگرافی توسط شارژ کردن یک سطح هادی نور و یک نور کنترل شده تصویر، نگارش میشود.

- به این صورت که برگهای که باید کپی شود توسط یک منبع نوری درخشان نوردهی شده و از روی صفحه تخت عدسی عبور میکند و یا عدسی و منبع به شکل متحرک، سطح برگهای که در جای خود ثابت است را میپویند.

- سرعت حرکت کاغذ یا لنز با حرکت سطح غلتک همگام است. تصویر چاپی به شکل نوری که از دو طریق اشعه لیزر و دیودهای نوری تأمین میگردد بر روی سطح هادی نور تابیده میشود.

مرحله سوم ـ مرکبزنی:

- در سیستمهای الکتروفتوگرافی مرکبهای مخصوصی به صورت تونرهای پودری یا مایع استفاده میشود. ذرات تونر به بار الکتریکی حساس میباشند و بر روی سطح غلتک توزیع شده و در قسمتهایی از غلتک که نوردهی در آن صورت نگرفته و دارای بارالکتریکی هستند، قرار میگیرند. میتوان مرحله مرکبرسانی را از مهمترین و دقیقترین قسمتهای چاپ الکتروفتوگرافی به شمار آورد. مرکبرسانی به این صورت است که پودر تونر نرم با سایزهای حدود 8 میکرومتر بدون اینکه با درامهای هادی نور تماس داشته باشد، روی آن قرار میگیرد.

مرحله چهارم ـ انتقال تونر:

- در این مرحله برگه سفید از بین غلتک و کرونا عبور میکند در حالی که بار تونر، قطب مخالف است که به دنبال آن تصویر رویِ تونر توسط فشار و کشش الکتریکی به کاغذ انتقال مییابد.

- ممکن است تونر به طور مستقیم به کاغذ منتقل شود اما در برخی موارد ابتدا به یک محل میانی منتقل میشود. سپس بارالکتریکی کاغذ توسط یک کرونای دیگر خنثی میشود.

- این عمل معمولاً بلافاصله پس از گذشتن از کرونای اول صورت میگیرد تا کاغذ به تدریج و نه یکباره خنثی شود. در نهایت کاغذ از یک سمت از روی غلتک بلند میشود.

مرحله پنجم ـ تثبیت تونر:

- در این مرحله تصویر تونری بر روی کاغذ تثبیت میشود. کاغذ به وسیله فشار و حرارت و یا توسط فرایند تابشی پخته میشود.

- بعد از آن یک واحد تثبیت کننده تونر را روی کاغذ تثبیت میکند. به این صورت که تونر گرم و ذوب شده و با فشار روی سطح کاغذ تثبیت میگردد.

مرحله ششم ـ پاکسازی:

- پس از عمل چاپ، سطح درام هنوز شارژ بوده و همچنین مقداری تونر نیز روی سطح آن باقی ماندهاست.

- بنابراین برای آماده کردن درام برای عمل چاپ بعدی، باید سطح آن از لحاظ فیزیکی و الکتریکی پاکسازی شود که پس از آن با تابش نور از تونرهای باردار نیز خالی شده و توسط یک فرچه گردان یا یک تیغه پاکسازی میگردد تا ذرات تونری که از مرحله قبل روی آن باقیماندهاند، جمع آوری شوند.

- پاک سازی فیزیکی به منظور عاری نمودن سطح درام از تونرهای اضافی انجام میشود که به وسیله برس یا وکیوم صورت میگیرد.

- پس از خنثی سازی سطح درام، پرینتر آماده چاپ فوری بعدی میباشد.

دیدگاهتان را بنویسید